一、熔模铸造

用易熔材料制成模型,然后用造型材料将其包住,经过硬化后,再将模型加热熔化、排出型 外,从而获得无分型面的铸型,浇铸后获得铸件的方法。

由于易熔材料主要成分是石蜡,因此,熔模铸造又称为失蜡铸造(lost-wax molding)。

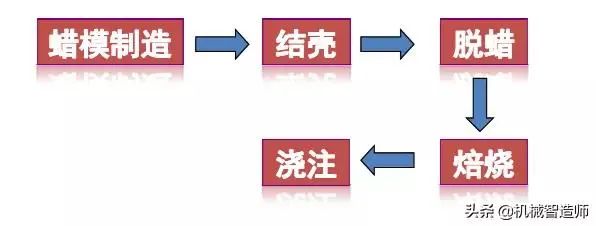

工艺过程:

图片特点:

1、铸件精度和光洁度较高;

2、可浇注形状复杂的铸件;

3、能铸造各种合金;特别是高熔点合金;

4、铸件成本较高;

5、铸件的尺寸和重量受到限制;

应用

1、高熔点合金精密铸件的成批、大量生产;

2、形状复杂、难以切削加工的小零件;

二、金属型铸造

将液态金属浇入金属铸型中以获得铸 件的工艺过程。

金属铸型的特点:

1、金属铸型的特点:广泛采用垂直分型;

2、型芯常作成组合式,便于抽出;

优点:

1、铸型可以多次浇注,提高了生产率;

2、金属型冷速高,铸件结晶细密,提高机 械性能;

3、造型不用砂,改善劳动条件;

4、铸件尺寸精度提高,表面光洁;

不足:

1、制作金属型的成本高,周期长;

2、铸造工艺要求较严格。否则容易出现浇 不足、冷隔、裂纹、气孔等缺陷;

3、铸铁件容易产生白口;

用途:

大批量生产有色金属铸件

三、压力铸造

在压铸机的高压作用下,使液态金属 以高速压入金属铸型(压铸模)中,并在 压力下凝固的工艺方法。

优点:

1、铸件的精度和表面质量比其它铸造方法 都高;

2、可以铸出形状复杂的薄壁件;

3、可以铸出形状复杂的薄壁件;

4、能获得晶粒细小、组织致密的铸件;

缺点:

1、压铸设备造价高,铸型投资大,导致铸 件成本高于其它铸造方法;

2、压铸合金的品种有限,主要适用于低熔点有色金属;

3、铸件易产生气孔。

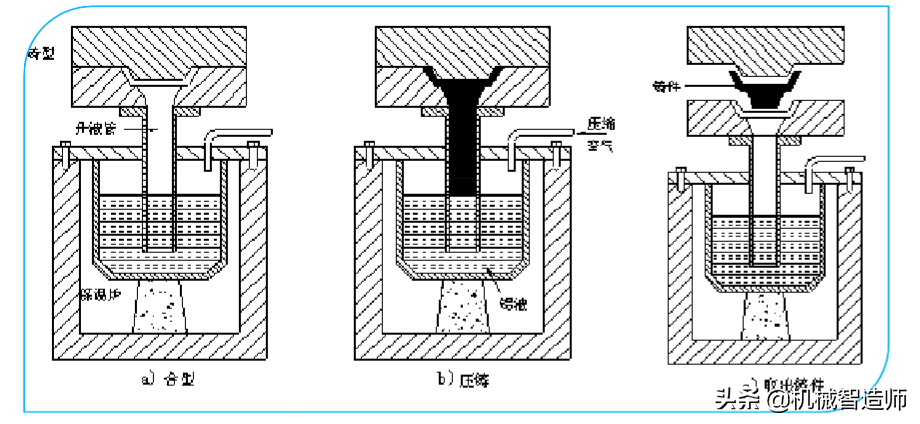

四、低压铸造

使液态金属在压力作用下,自下而上地充填型腔,并在压力下结晶形成铸件的工艺过程。压力较低,一般为0.02~0.07MPa。

工艺过程:

特点:

1、充型平稳,排气易,气孔、夹渣少;

2、有效防止缩孔、缩松及铝合金的针孔;

3、节省补缩冒口,金属利用率提高到 90~98%;

4、能铸造各种合金;特别是高熔点合金;能铸造各种合金;特别是高熔点合金;

5、铸件组织致密、力学性能好。

用途:

质量要求较高的铝、镁合金铸件的大批量生产,如气缸、高速内燃机活塞等。

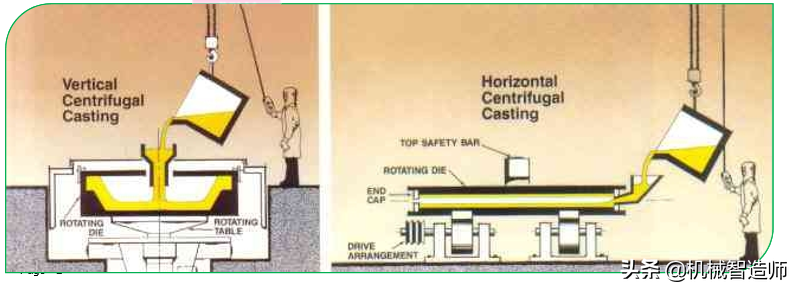

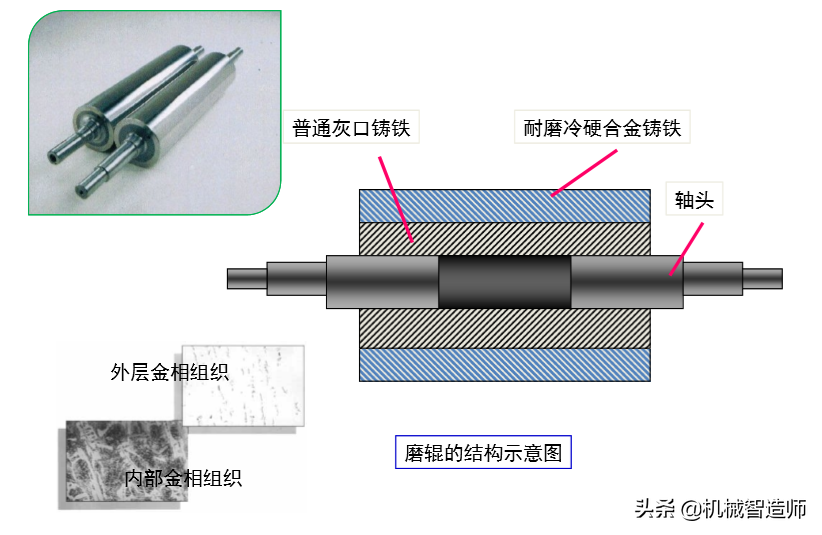

五、离心铸造

将液态金属浇入高速旋转的金属铸型 (有时带有砂衬)中,使金属液在离心力 作用下而附着于铸型的内壁,经冷却凝固而成为铸件的一种铸造方法。

离心铸造分类:

立式离心铸造:适合于高度小于直径 的圆环类铸件

卧式离心铸造:适合于长度较大的套 筒类铸件

特点:

1、省去型芯和浇注系统,省工、省料;

2、铸件结晶细密,无缩孔、缩松、夹杂等 缺陷;

3、便于生产双金属铸件;

4、便于生产双金属铸件;

5、铸出的内孔不准确,内表面粗糙;

6、需要较多的设备投资,故不适宜单件小 批生产;

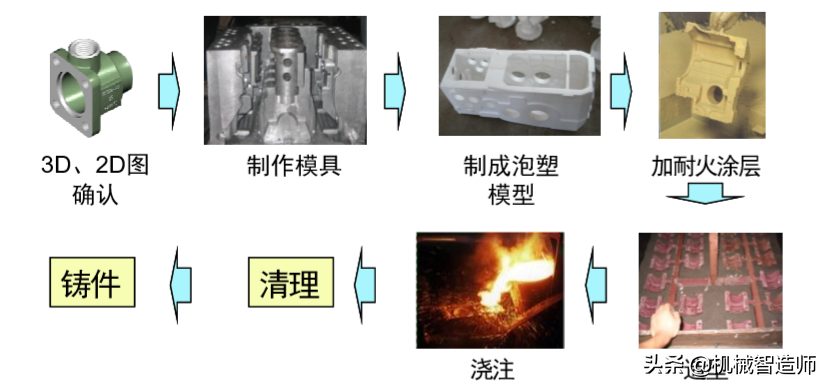

六、消失模铸造

将与铸件尺寸形状相似的泡沫模型粘 结组合成模型簇,刷涂耐火涂料并烘干后, 埋在干石英砂中振动造型,在负压下浇注,埋在干石英砂中振动造型,在负压下浇注, 使模型气化,液体金属占据模型位置,凝 固冷却后形成铸件的铸造方法。

工艺过程:

优点:

1、铸件精确(可达CT7至9),表面光洁 (可达Ra3.2至12.5μm );

2、取消了砂芯;

3、不合箱、不取模,简化造型工艺,消除 了因取模、合箱引起的铸造缺陷;

4、采用干砂造型,根除了由于水分、添加 物和粘结剂引起的各种铸造缺陷;

5、减少加工余量(最多为1.5~2mm),降 低机加工成本;和传统砂型铸造相比, 机械加工时间减少40%~50%。

6、固定资产投资减少30~40%,占地面积减 少30~50%,动力消耗减少10~20%;

7、简化砂处理系统,型砂可全部重复使用, 取消了型砂制备和废砂处理工部;

8、减少了粉尘,有害气体烟雾可以方便地实现集中收集并集中处理,改善了作业环境,因此消失模铸造被国内外的业界人士赞誉为绿色铸造。

免责声明:本文系网络转载,版权归原作者所有。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并于接到证明的一周内予以删除或做相关处理!